PC构件吊装施工详解

今天给大家带来关于PC构件吊装施工的工艺流程、操作要点和质量要求。原文转自《中南工艺工法》。

吊装设备设置要求

1、在招标文件中应明确使用PC技术的部位。在施工单位进行塔吊选型前,应完成施工图的PC转换设计,以便施工单位根据最大吊重和最远端吊重以及作业半径进行塔吊选型;

2、对于墙体采用PC技术的项目,在PC转换设计时应与总包单位进行充分沟通,就塔吊附墙点的位置、标高进行确认,确认塔吊附墙部位;

3、采用PC预制墙体的,就预制墙体能否满足塔吊锚固的承载力要求进行确认:

4、塔吊基础的设计、施工以及安装、拆除等等按照常规进行。

通常来说,单个PC项目要求塔机端部起重量在2吨以上两台或3.5吨的一台来完成吊装任务。中天机械PC吊装塔机型号基本在160~350t.m区间,满足PC吊装的载荷要求。

剪力墙构件吊装施工工艺

预制剪力墙构件吊装施工工艺

1、工艺流程:

墙板吊装就位→支撑→校正→支撑加固→浆锚管注浆→墙板连接拼缝注浆。

2、操作工艺:

2.1竖向构件吊装应采用慢起、快升、缓放的操作方式。

2.2竖向构件底部与楼面保持20mm空隙,确保灌浆料的流动;其空隙使用1~10mm不同厚度的垫铁,确保竖向构件安装就位后符合设计标高。

2.3竖向构件吊装前先检查预埋构件内的吊环是否完好无损,规格、型号、位置正确无误,构件试吊时离地不大于0.5m。起吊应依次逐级增加速度,不应越档操作。构件吊装下降时,构件根部系好缆风绳控制构件转动,保证构件就位平稳。

2.4构件距离安装面约1.5m时,应慢速调整,调整构件到安装位置;楼地面预留插筋与构件预留注浆管逐根对应,全部准确插入注浆管后,构件缓慢下降;构件距离楼地面约30cm时由安装人员辅助轻推构件或采用撬棍根据定位线进行初步定位;

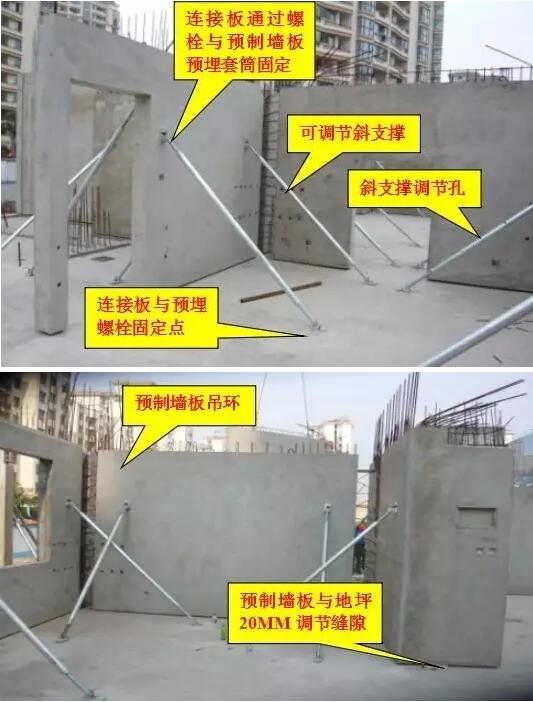

2.5竖向构件就位时,应根据轴线、构件边线、测量控制线将竖向构件基本就位后,利用可调式斜支撑上下连接板通过螺栓和螺母将竖向构件楼面临时固定,竖向构件与楼面保持基本垂直后摘除吊钩。

2.6根据竖向构件平面分割图及吊装图,对竖向构件依次吊装就位,竖向构件就位后应立即安装斜支撑,每竖向构件用不少于2根斜支撑进行固定,斜支撑安装在竖向构件的同一侧面,斜支撑与楼面的水平夹角不应小于60°。

将地面预埋的拉接螺栓进行清理,清除表面包裹的塑料薄膜及迸溅的水泥浆等,露出连接丝扣;将构件上套筒清理干净,安装螺杆。注意螺杆不要拧到底,与构件表面空隙约30mm;

安装斜向支撑:将撑杆上的上下垫板沿缺口方向分别套在构件上及地面上的螺栓上。安装时应先将一个方向的垫板套在螺杆上,然后转动撑杆,将另一方向的垫板套在螺杆上;

将构件上的螺栓及地面预埋螺栓的螺母收紧。同时应查看构件中预埋套筒及地面预埋螺栓是否有松动现象,如出现松动,必须进行处理或更换;

转动斜撑,调整构件初步垂直;松开构件吊钩,进行下一块构件吊装。用靠尺量测构件的垂直偏差,注意要在构件侧面进行量测;

2.7通过线锤或水平尺对竖向构件垂直度进行校正,转动可调式斜支撑中间钢管进行微调,直至竖向构件确保垂直;用2m长靠尺、塞尺、对竖向构件间平整度进行校正,确保墙体轴线、墙面平整度满足质量要求,外墙企口缝要求接缝平直。

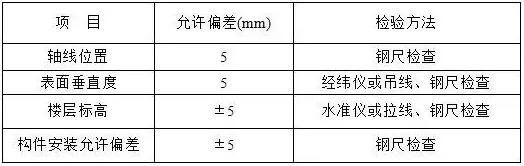

3、质量要求:

3.1质量要求见下表:

3.2 预制构件外饰面材料发生破损时,应在安装前修补,涉及结构性的损伤,应由设计、施工和构件加工单位协商处理,满足结构安全、使用功能。

预制叠合梁吊装施工工艺

1、工艺流程:

预制叠合梁吊装就位→精确校正轴线标高→临时固定→支撑→松钩。

2、操作工艺:

2.1检查预制叠合梁的编号、方向、吊环的外观、规格、数量、位置、次梁口位置等,选择吊装用的钢梁扁担,吊索必须与预制叠合梁上的吊环一一对应。

2.2吊装预制叠合梁前梁底标高、梁边线控制线在校正完的墙体上用墨斗线弹出。

2.3先吊装主梁后吊装次梁;吊装次梁前必须对主梁进行校正完毕。

2.4预制叠合梁搁置长度为15mm,搁置点位置使用1~10mm垫铁,预制叠合梁就位时其轴线控制根据控制线一次就位;同时通过其下部独立支撑调节梁底标高,待轴线和标高正确无误后将预制叠合梁主筋与剪力墙或梁钢筋进行点焊,最后卸除吊索。

2.5一道预制叠合梁根据跨度大小至少需要两根或以上独立支撑。在主次叠合梁交界处主梁底模与独立支撑一次就位。

3、质量要求:

3.1水平构件就位的同时,应立即安装临时支撑,根据标高、边线控制线,调节临时支撑高度,控制水平构件标高。

3.2临时支撑距水平构件支座处不应大于500mm,临时支撑沿水平构件长度方向间距不应大于2000mm;对跨度大于等于4000mm的叠合板,水平构件中部应加设临时支撑起拱,起拱高度不应大于板跨的3‰。

预制叠合板吊装施工工艺

1、工艺流程:

叠合板吊装就位→支撑→校正标高和搁置点长度→支撑固定和加固→松钩。

2、操作工艺:

2.1检查叠合板的编号、预留洞、接线盒的位置和数量,叠合板搁置的指针方向。叠合板构件吊装应采用慢起、快升、缓放的操作方式。

2.2叠合板构件吊点必须在设计转化图标注位置,以保持起吊平衡,吊点不得少于4点,采用钢扁担梁多点吊装。

2.3叠合板吊装前在校正完的墙体上用墨斗线弹出标高控制线,并复核水平构件的支座标高,对偏差部位进行切割、剔凿或修补,以满足构件安装要求。

2.4按照次序吊装叠合板构件,叠合板搁置长度15mm。

2.5在叠合板构件吊装就位时安装临时支撑,上、下层临时支撑要在同一位置。

2.6吊装时应先将水平构件吊离地面约500mm,检查吊索是否有歪扭或卡死现象及各吊点受力要均匀,叠合板构件在安装位置接近1000mm时,用手将构件扶稳后缓慢下降就位。

3、质量要求:

3.1 水平构件就位时,应立即安装临时支撑,根据标高控制线,调节临时支撑高度,控制水平构件标高。

3.2 临时支撑距水平构件支座处不应大于500mm,临时支撑沿水平构件长度方向间距不应大于2000mm;对跨度大于等于4000mm的叠合板,板中部应加设临时支撑起拱,起拱高度不应大于板跨的3‰。

3.3叠合板临时支撑应沿板受力方向安装在板边,临时支撑上部垫板位于二块叠合板板缝中间位置,以确保叠合板底拼缝间的平整度。

预制楼梯吊装施工工艺

预制楼梯吊装

预制楼梯成品防护要求

1、工艺流程:

预制楼梯吊装就位→校正标高和轴线位置→临时固定→支撑→松钩。

2、操作工艺:

2.1预制楼梯构件吊装前检查楼梯休息平台、梁口及其标高。

2.2预制楼梯构件吊装前检查预埋套筒螺丝位置、丝扣完整度、单件重量、编号等。

2.3吊环螺钉与预埋套筒拧紧,调整索具铁链长度,使楼梯段休息平台处于水平位置,试吊预制楼梯板,检查吊点位置是否准确,吊索受力是否均匀等;试起吊高度不超过1m;

2.4确保在起吊过程中预制梯段休息平台与保持水平状态;采用可调试横吊梁均衡起吊就位,吊点必须在4个或以上。

2.5预制楼梯就位时,一端梯段钢筋钢筋要锚入(叠合梁)梁内,搁置长度15mm;另一端钢筋伸入休息平台内,搁置在休息平台模板上。搁置长度要准确,用撬棍等将构件根据控制线精确就位,构件要求搁置平稳。

2.6安装完毕后,复核楼梯标高、梯井宽度尺寸。

3、质量要求:

3.1预制楼梯构件在运输过程中宜在构件与刚性搁置点处填塞柔性垫片。

3.2构件安装完成后楼梯踏步口宜采用木条或黏贴铝角条保护。

3.3浇筑结构节点混凝土时在预制楼梯构件表面覆盖,以防污染。

预制阳台、空调板吊装施工工艺

预制空调板吊装

预制阳台空调板吊装支撑要求

1、工艺流程:

定位放线→构件检查核对→构件起吊→预制阳台吊装就位→校正标高和轴线位置→临时固定→支撑→松钩。

2、操作工艺:

2.1吊装前检查构件的编号,检查预埋吊环、预留管道洞位置、数量、外观尺寸等。

2.2标高、位置控制线已在对应位置用墨斗线弹出。

2.3预制空调板和阳台板的吊装时吊点位置和数量必须转化图一致。

2.4对预制悬挑构件负弯矩筋逐一伸过预留孔,预制构件就位后在其底下设置支撑,校正完毕后将负弯矩筋与室内叠合板钢筋支架进行点焊或绑扎。

3、质量要求:

天沟吊装施工工艺